Як зробити саморобний екструдер своїми руками

Багато містять на своєму обійсті значне поголів'я тварин

. У таких випадках гостро постає проблема переробки

кормів

- апетити у "підопічних" чималі, і

комбікорм

готується дуже часто. Для цього потрібно ще й обладнання, а промислові зразки коштують чимало. Але вихід все ж є-зібрати зерновий екструдер своїми руками.

Багато містять на своєму обійсті значне поголів'я тварин

. У таких випадках гостро постає проблема переробки

кормів

- апетити у "підопічних" чималі, і

комбікорм

готується дуже часто. Для цього потрібно ще й обладнання, а промислові зразки коштують чимало. Але вихід все ж є-зібрати зерновий екструдер своїми руками.

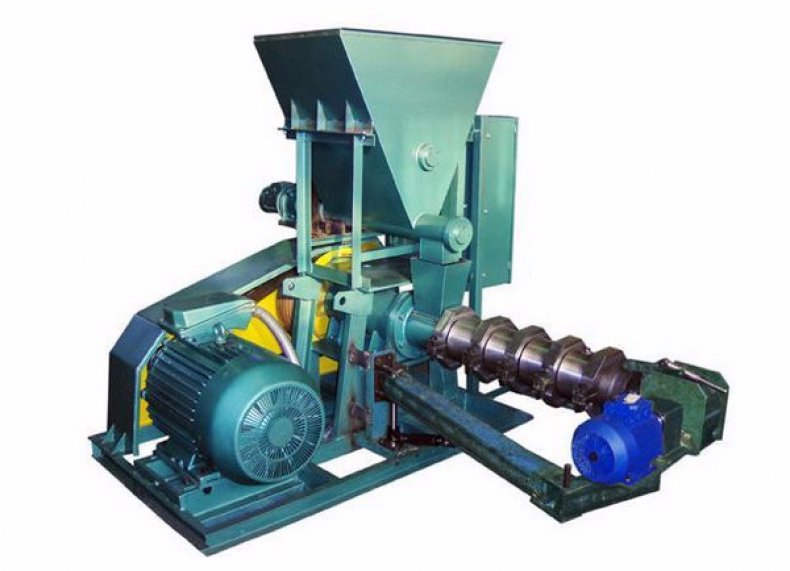

Опис і призначення

Цей механізм призначений для переробки сировини (зерна, соломи і т.д) в «легкий» корм для тварин. Необхідними умовами для отримання подібних продуктів є високий тиск і велика температура.

Така специфіка роботи накладає відбиток на всю конструкцію. Серед основних деталей і вузлів значаться:

- Рама (вона ж станина), яка буде тримати весь апарат;

- Приймальний бункер;

- Привід у вигляді ременя;

- Двигун;

- Редуктор;

- Шнек;

- Фієра;

- Ніж;

- Циліндр;

- Манжета;

- Регулювальний ключ;

- Шайби;

- Щиток управління.

Звичайно, промислові зразки більш складні і продуктивні, але власнику подвір'я буде досить і саморобного варіанту. Якщо під рукою є досить потужний електродвигун, то можна отримати до 40 кг якісної суміші на годину.

Принцип роботи

Дізнавшись, для чого призначений екструдер, і як він може допомогти в підготовці кормової бази, придивимося до самого процесу обробки.

Більшість екструдерів (як заводських, так і саморобних) відрізняється своєю універсальністю. крім зернової маси, в якості сировини для переробки підійдуть:

Переробка стартує з того, що потрапило в бункер сировину подається до нагнітає шнеку, розігрівають Шайби якого розм'якшують зерно. Шнек, обертаючись, переміщує продукти на фієру. Саме там відбувається термообробка і основна опресовування.

Останній етап-прохід через диск, керований рукояттю (змінюючи положення, можна виставити потрібну величину фракції). До нього пружиною підчеплений невеликий валик з ножем, який нарізає отримані «ковбаски». Вони виходять через отвори у вигляді тонкого (до 3 см) щільного джгута. Відзначимо, що це характерно для великих, промислових агрегатів. У саморобних же вихід налагоджений прямо з фієри.

Екструдер, призначений для приготування кормів, вигідно відрізняється тим, що в справу можна пустити навіть лежале і трохи взопревшее зерно — при такій термообробці цвіль " нейтралізується» .

Як зробити своїми руками

Зібрати такий апарат в домашніх умовах можна. Для цього знадобляться відповідні деталі і слюсарні навички (хоча знайомство з токарями теж бажано). Почнемо з підготовки «заліза».

Матеріали та інструменти

Насамперед підбирають електродвигун . Тут потрібен мотор на 4 кВт (1400 об/хв) — для роботи з побутовою електромережею на 220 V це оптимальний варіант. Менш потужний "движок" з такими навантаженнями не впорається.

Часто для таких цілей беруть старі мотори, які не використовувалися роками, припадаючи пилом в кутку. В цьому випадку агрегат доведеться капітально оглянути — корпус розбирають, перевіряють стан ротора, обмотки і підшипника.

Не завадить і елементарна Діагностика. Простий тест "на обертання": спробуйте розкрутити ротор вручну (тільки на непідключеному двигуні). Якщо із зусиллям, але все ж пішло-проблем немає. У свою чергу, тугий хід може бути результатом засмічення або непридатності мастила в підшипниках (або використання невідповідної).

Переконавшись в справності мотора, поставте кожух на місце і спробуйте включити. Прислухайтеся-гул повинен бути рівним, без ріжучих вухо «підклинювання». Їх наявність вказує на люфт підшипників або розбиту обойму.

З двигуном розібралися. крім "серця", вам знадобляться такі компоненти:

- Залізний куточок (25 і 35 мм);

- Вал під шнек;

- Сталевий дріт (діаметром 10 мм);

- Прутки( 8 мм);

- Труба (для корпусу);

- Заготівля під фієру;

- Різьбовий перехід;

- Муфта з контргайкою на вихід;

- Букса з двома підшипниками (63х18 в діаметрі);

- Два шківа( передавальне число¼);

- Оцинковане залізо під бункер;

- Конденсатори (4 робочих на 8 мКф і 2 пускових по 280 мКф);

- Вилка і вимикач.

Процес виготовлення

Алгоритм дій на початку збірки буде наступним:

- Першою готується рама. Куточки підрізають за розміром, виставляються і проварюються. У нашому випадку підстава "станини" має габарити 40х80 см.верхня площадка під корпус — 16х40.

- Потім на раму виставляють ніжки (40 см). Приваривши їх до основи, переходять до з'єднання з «верхівкою». Сантиметрах в 5 під нею ставляться парні перемички.

- Для кріплення двигуна доведеться варити ще одну рамку з того ж куточка. В її стійках робляться довгасті прорізи, завдяки яким буде регулюватися натяг ременя. Її остаточно кріплять тільки після того, як виставлені обидва вала.

Зробити раму можна і самому, а далі починаються більш складні роботи (в тому числі і токарні). труднощі стосуються, в основному, виготовлення шнека :

- На одному з країв вала (довжиною 42 см і діаметром 27 мм) на токарному верстаті виточується 2-сантиметровий конус з кутами в 45°. Йому відводиться роль кінчика.

- На підставу вала, щільно затиснутого в тисах, накручують дріт-«десятку». Це і будуть гвинти. Її доведеться виставляти під потрібним кутом, приварювати і акуратно підрівнювати гребені «болгаркою». Без помічника це майже нереально.

- Перший виходить від необробленого верстатом валика. Від першого до другого гвинта має бути близько 25 мм (якщо міряти по центру гребеня) — саме сюди потрапляє сировина. Розрив між другим і третім буде тим же.

- П'ять центральних витків ставляться з інтервалом в 20 мм;

- В 2-2,5 см від них щільно «склепують» відразу два шматки дроту — заготовку розігріваючої Шайби. Підрівнявши її поверхню,» болгаркою " роблять злегка косі неглибокі розрізи (по всьому колу, з кроком в 1 см).

- Від краю Шайби виступатиме шнек виносної частини, після якого з розривом в 20 мм йдуть ще три. На таку роботу може піти цілий день.

З циліндром теж доведеться повозитися.

Виставити прутки просто так «» на око " не вийде. Щоб уникнути перекосу, пошукайте трубу - «сороковку» (у неї зовнішній діаметр 48 мм). На обидва її кінця ставляться хомути, які будуть затискати прутки. Але є ще один нюанс. Ще до» обварки " кілька прутків доведеться обрізати так, щоб вийшло завантажувальний вікно (3х2 см), яке буде знаходитися в 3 см від одного з країв.

Коли циліндр охолоне, його очищають від іржі. Потім вставляють готовий шнек. Між стінками і гвинтами повинно залишатися не більше 1 мм.конусний край вала буде виходити повністю. Саме туди буде приварюватися підходяща по діаметру різьблення (тут — «на 50») довжиною 2 см.

Окрема тема-виготовлення фиеры . Це складна токарна робота. Справа в тому, що одним кінцем вона повинна вдягатися на конусний край вала (доведеться робити аналогічну виїмку по центру). Не забувайте і про зовнішній різьбі, якої вся деталь буде накручуватися на циліндр. а ось її параметри:

- Довжина — 80 мм;

- Діаметр " стику» - 49 мм;

- Внутрішній отвір - 15 мм.

Для невеликого господарства буде достатньо звичайного засипного бункера з оцинкованого заліза. В його основі — клепаний квадрат (16х16 см). Відрахувавши від його верху 14 см, зробіть внизу передньої стінки рівномірний вигин. Потім підганяється задня стінка і робиться отвір, яке повинно заходити в віконце на корпусі.

З верхньою станиною його з'єднують «ніжки» з куточка 25 мм, приварені під кутом. До них бункер приклепують з обох сторін, попередньо просвердливши отвори.

Остаточний монтаж пов'язаний з електрообладнанням :

- Всі робочі компенсатори поміщають в один блок і споюють послідовно. З пусковими та ж історія.

- Потім обидва дроти з першого робочого виводять.

- На Середньому і нижньому болті моторної «колодки» вже повинні бути закріплені вільні кінці від вилки. Один з вільних проводів від конденсатора чіпляють за верхній болт, а другий виводиться на пусковий «кондей».

- На перший робочий «кондей» припаюють провід від вимикача пускових (другий вже з'єднаний з ними).

Фінальний акорд-установка і» вивішування " шківів, які повинні стояти строго вертикально і без найменших перекосів відносно один одного. Якщо все зійшлося, можна тестувати і починати роботу. Перші» прогонки " робляться на м'якому сировину на кшталт макухи.

Зробити або купити?

Ми привели приклад того, як можна зібрати екструдер будинку, і цього «мануала» вистачить, щоб зрозуміти, що це таке, і чи варто братися за виготовлення самому.

На користь такого рішення наводять такі аргументи:

- Дешевизна;

- Можливість "підігнати" агрегат під свої потреби, вибравши відповідний розмір;

- Простота в обслуговуванні;

- Нескладна електричний ланцюг без безлічі колодок і штекерів;

- Економія на купівлі комбікормів (в хід йдуть домашні запаси);

- Непогана продуктивність.

- Трудомісткість збірки, яка вимагає інструменту і навичок;

- Прискорений нагрів циліндра, від якого страждають майже всі»саморобки";

- Незахищена проводка.

Висновки нехай кожен робить сам, виходячи зі своїх міркувань. Нам залишається лише констатувати, що екструдер буде відмінною підмогою невеликого подвір'я з «рукатим» господарем. А ось фермеру з великим розмахом знадобиться стабільно працююче (і дороге) заводський виріб.

Тепер ви знаєте, чим корисний екструдер, і з чим пов'язано його виготовлення. Сподіваємося, ви правильно розрахуєте конструкцію, зібравши довговічний апарат. Успіхів у господарстві!